| | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | |

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

Für den Bau des dritten ROV wurde nach einer anderen Antriebsform gesucht. Wurden bisher die von Brüggen angebotenen Motorgondeln mit koventionellen Elektromotoren benutzt, sollten diesmal Brushless-Motore eingesetzt werden. Diese Motore bauen kleiner und weisen eine erheblich größere Leistungsdichte auf.

Im Internet findet man diverse Konstruktionen, die eins gemeinsam haben, sie liegen frei im Wasser und müssen durch diverse Maßnahmen korrosionsgeschütz werden. Dazu gehört das Tauchen in Schutzlack ebenso wie das Auswechseln der herkömmlichen Kugellager gegen solche aus Edelstahl. Das ist sehr aufwendig und der Lagertausch ist mit einigen Risiken verbunden, vorausgesetzt, man findet erst einmal ein passendes Austauschobjekt. Auch ergaben weitere Recherchen bei den Autoren, dass die Sache mit dieser Art von Korrosionsschutz auch keine Dauerlösung ist, die Motoren wurden mit der Zeit "langsamer", was auf Rostbildung hinweist. Also wurde nach einer anderen Lösungen gesucht.

Der normale Weg mit einer Unterbringung des Motors in einem Gehäuse mit Wellendichtung hat auch seine Tücken, da diese Dichtungen hoch beansprucht sind und relativ schnell verschleißen. Der rechtzeitige Austausch ist dann auch meist problematisch. Ein Ausweg ist eine magnetische Kopplung von Motor- und Schraubenwelle ohne Gehäusedurchbruch.

Dabei können zwei Wege beschritten werden:

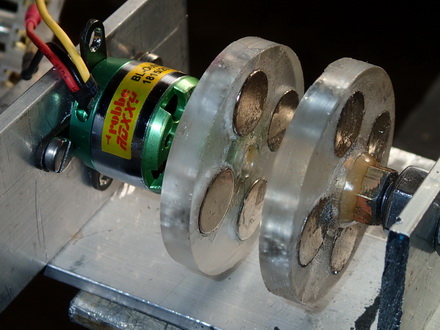

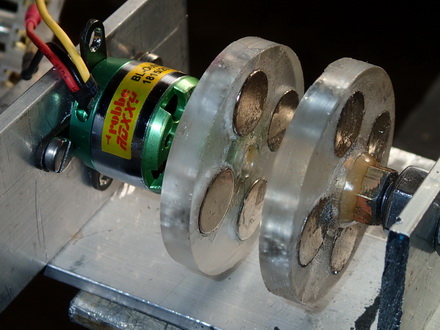

1. Auf der Motorwelle sitzt eine Scheibe mit 4 Magneten und auf der Schraubenwelle auch eine derartiges Gegenstück. Die Kopplung erfolgt in axialer Richtung durch die Frontplatte des Gehäuses. Das funktioniert gut und es können auch erhebliche Drehmomente übertragen werden, wenn die Magnete entsprechend stark sind. Sehr nachteilig ist aber, dass dabei die Wellen axial stark belastet werden, was insbesondere bei der Schraubenwelle zu Problemen führt, da die Schraube gegen das Lager der Welle gezogen wird und hohe Reibungsverluste auftreten. Das kann dann nur durch Vergrößeriung des Abstandes zwischen den Magnetscheiben ausgeglichen werden, was aber wiederum zur Verringerung des übertragbaren Drehmoments führt.

2. Auf der Motorwelle wird ein Bauteil mit nach außen gerichteten Magneten angeordnet, das in in einem geschlossen Rohr läuft. Außen auf der Schraubenwelle wird ein Käfig mit den entsprechenden Gegenstücken befestigt. Durch diese Anordnung wird die Schraubenwelle durch das Magnetfeld positionier und fixiert, ohne dass sie axial belastet wird. Das kann dann lediglich durch die Schraubenkraft während des Betriebes geschehen. Die Konstruktion ist zwar deutlich aufwändiger, dafür aber wirkungsvoller.

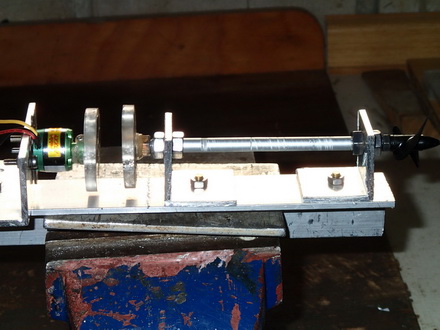

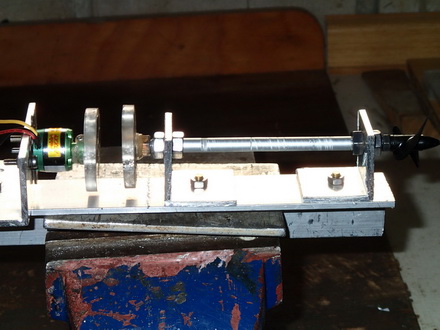

Für die erste Variante fand sich im Internet ein ausgeführtes Beispiel, das für einen Test angepasst nachgebaut wurde. Der Abstand für die Scheiben konnte bei etwa 10 mm liegen. Für den zweiten Fall fanden sich nut theoretische Überlegungen.

Man hätte natürlich auch die ebenfalls von Brüggen angebotenen Brushless-Motore für den direkten Wasserbetrieb nehmen können, aber diese sind deutlich geriunger in der Leistung und man wollte ja auch mal eine eigene Konstruktion ausprobieren.

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

| |

| |

| |

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

| |

|

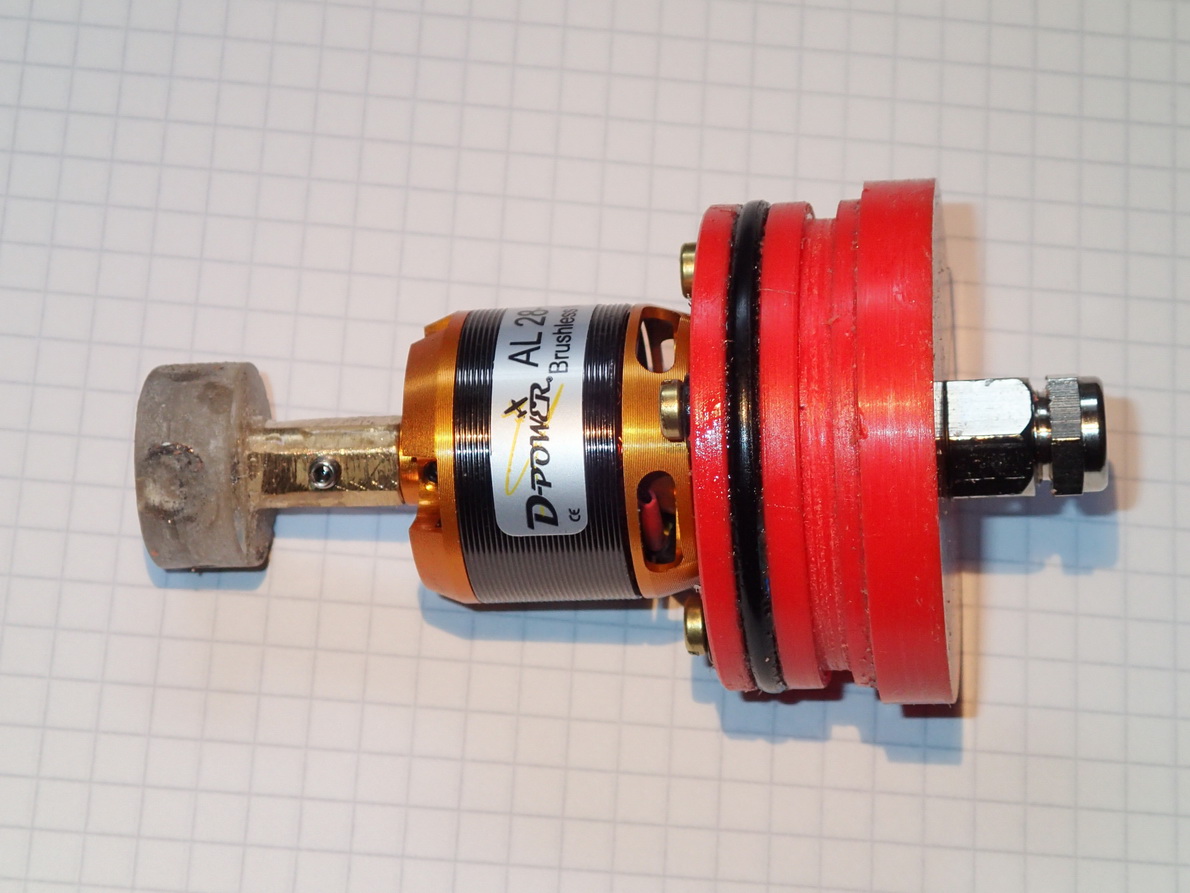

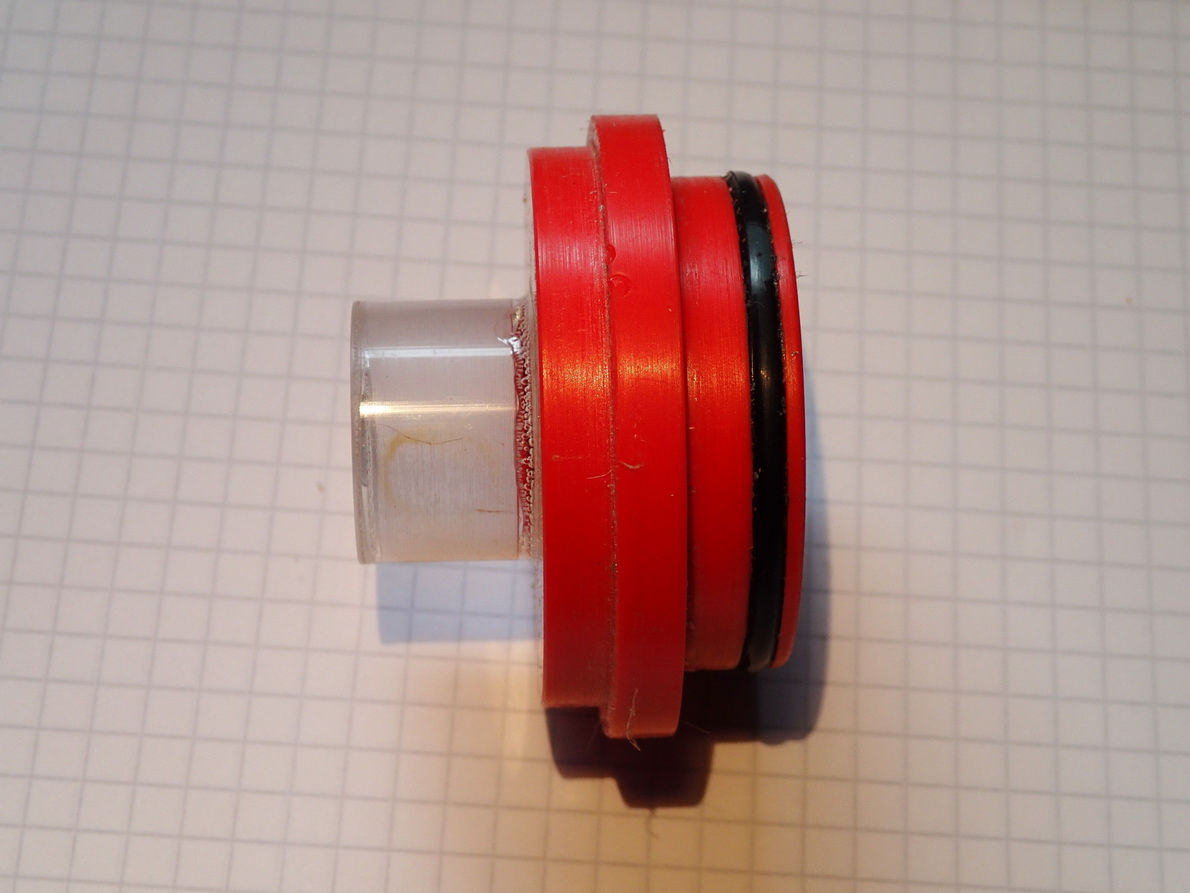

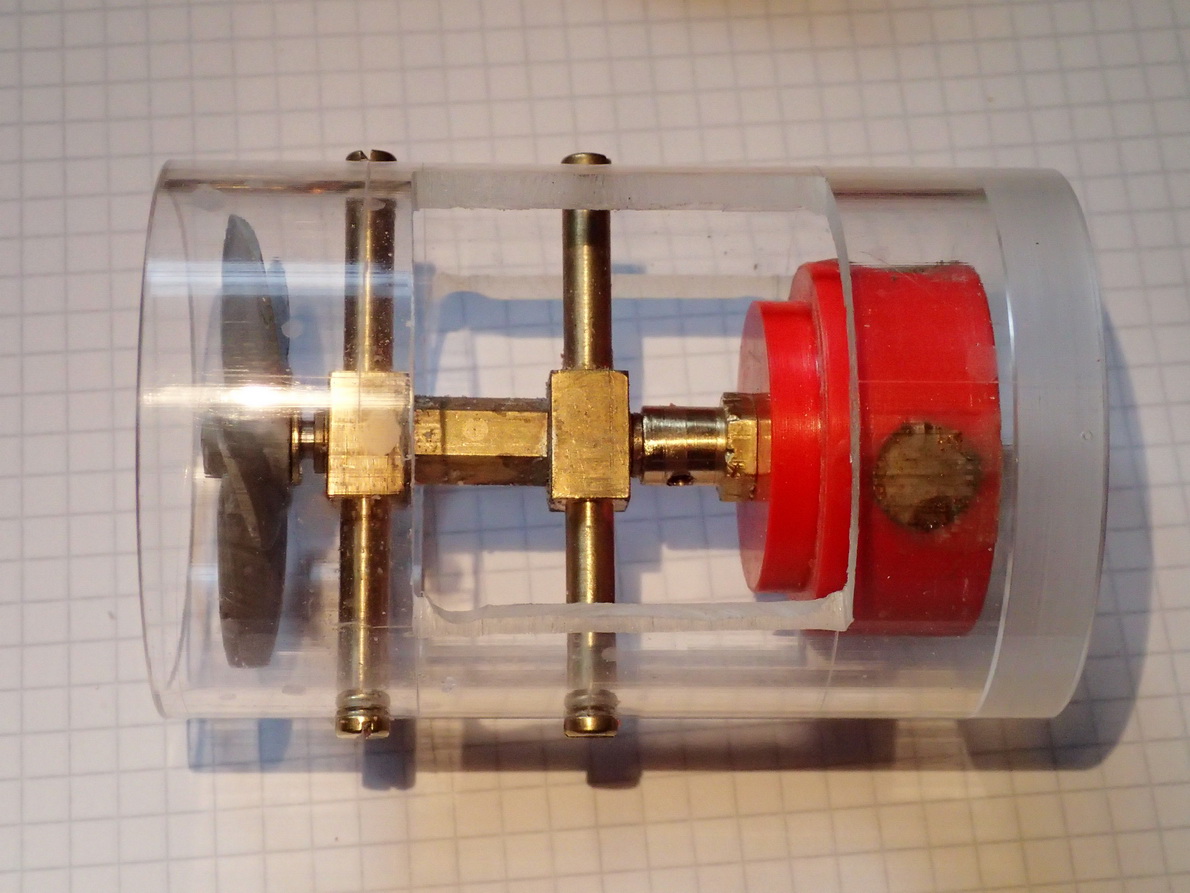

Motor und Schraubenwelle mit Scheiben für Kupplungsmagnete |

| |

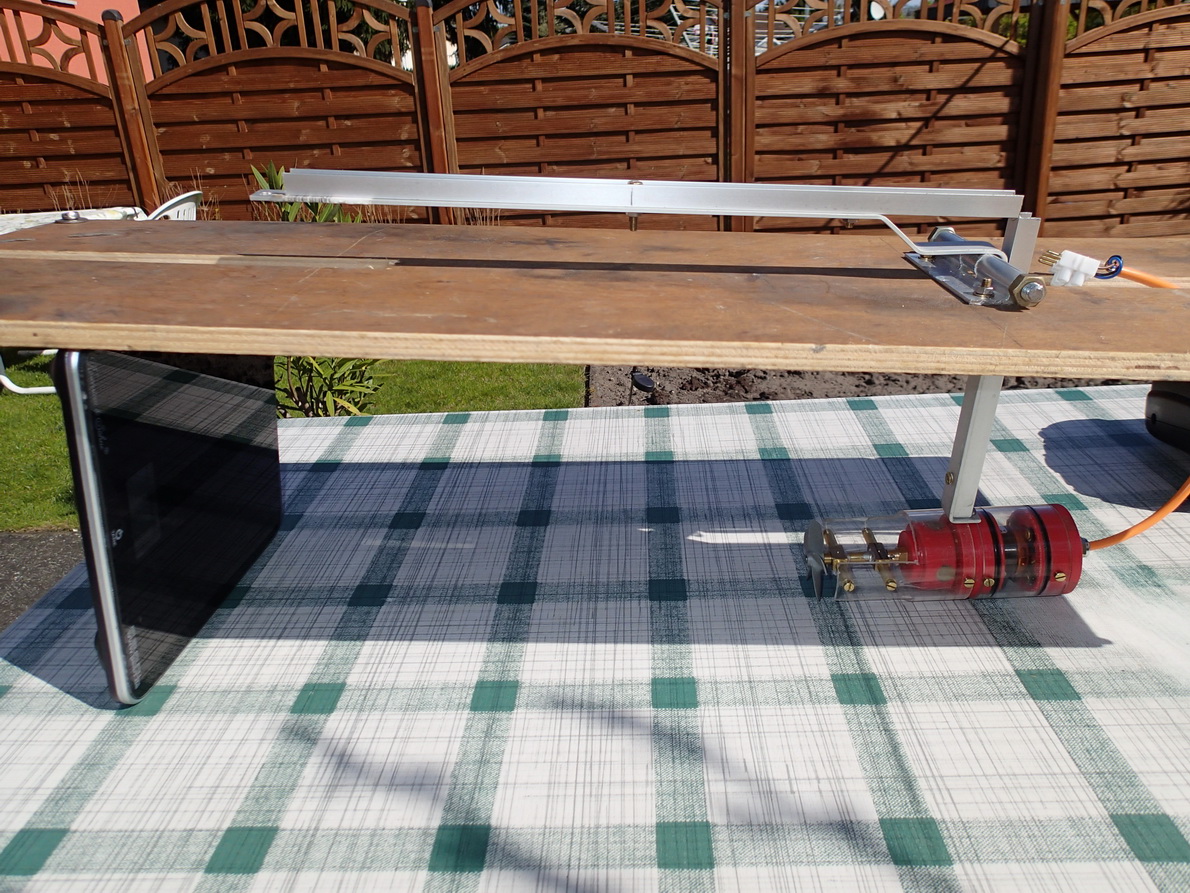

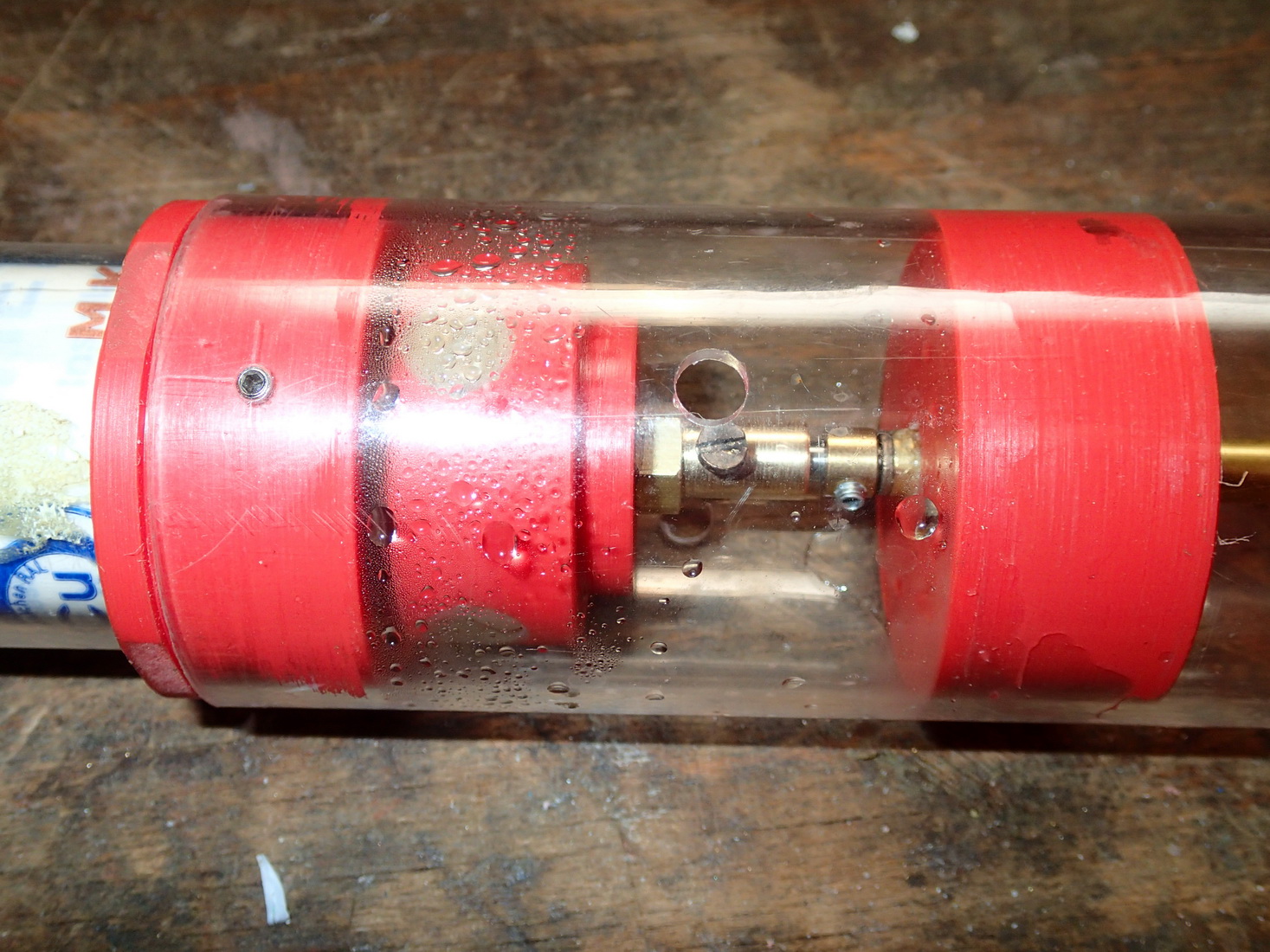

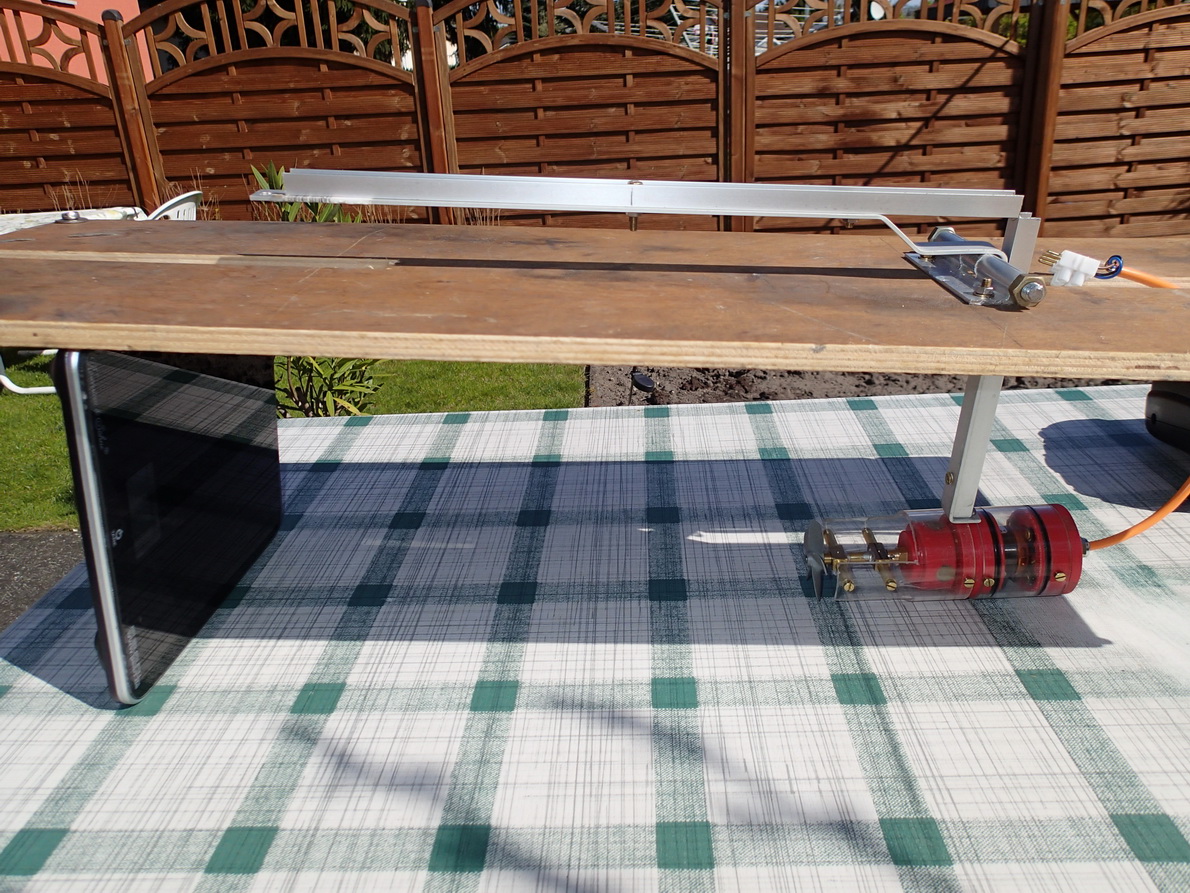

Versuchsaufbau für Kupplungstest | |

|

|

| | |

|

|

|

|

|

2. Versuch: |

|

|

|

| |

|

|

|

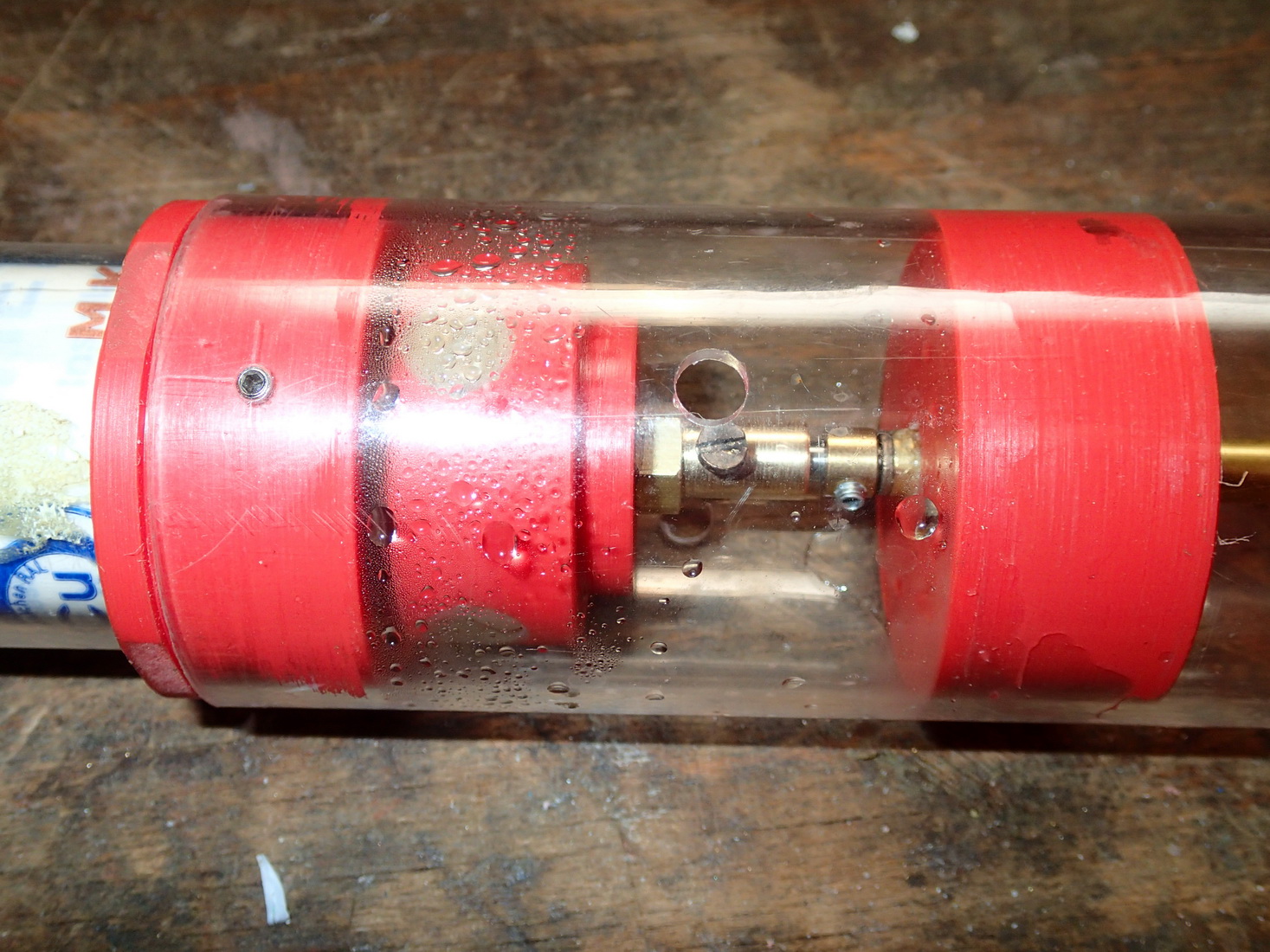

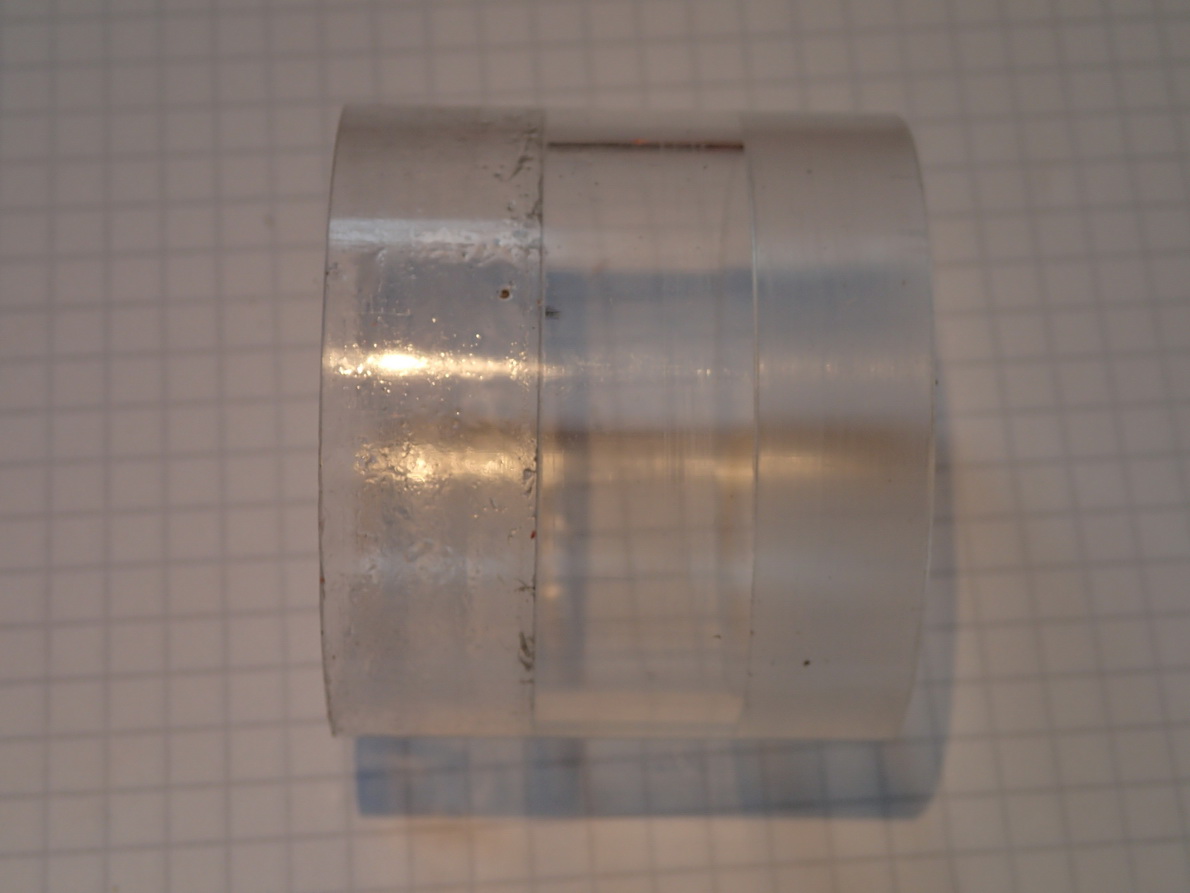

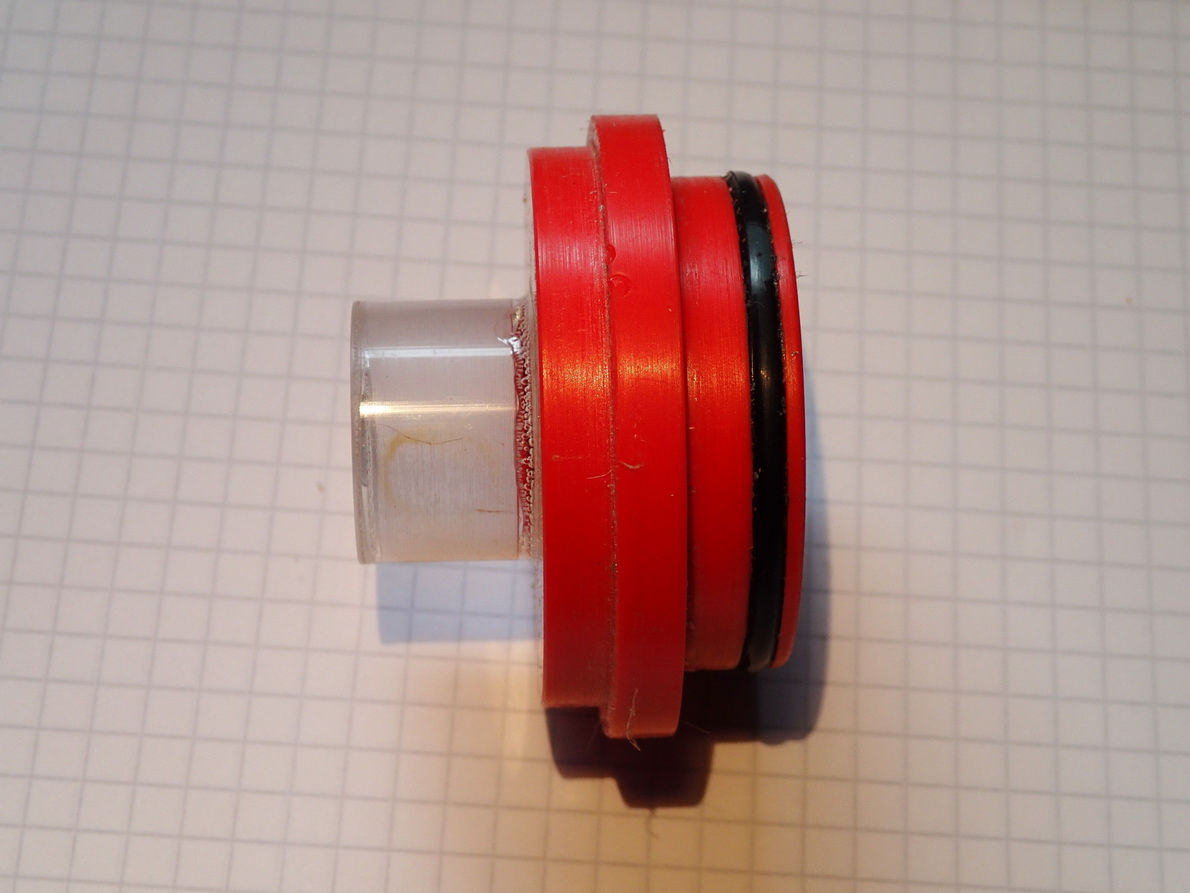

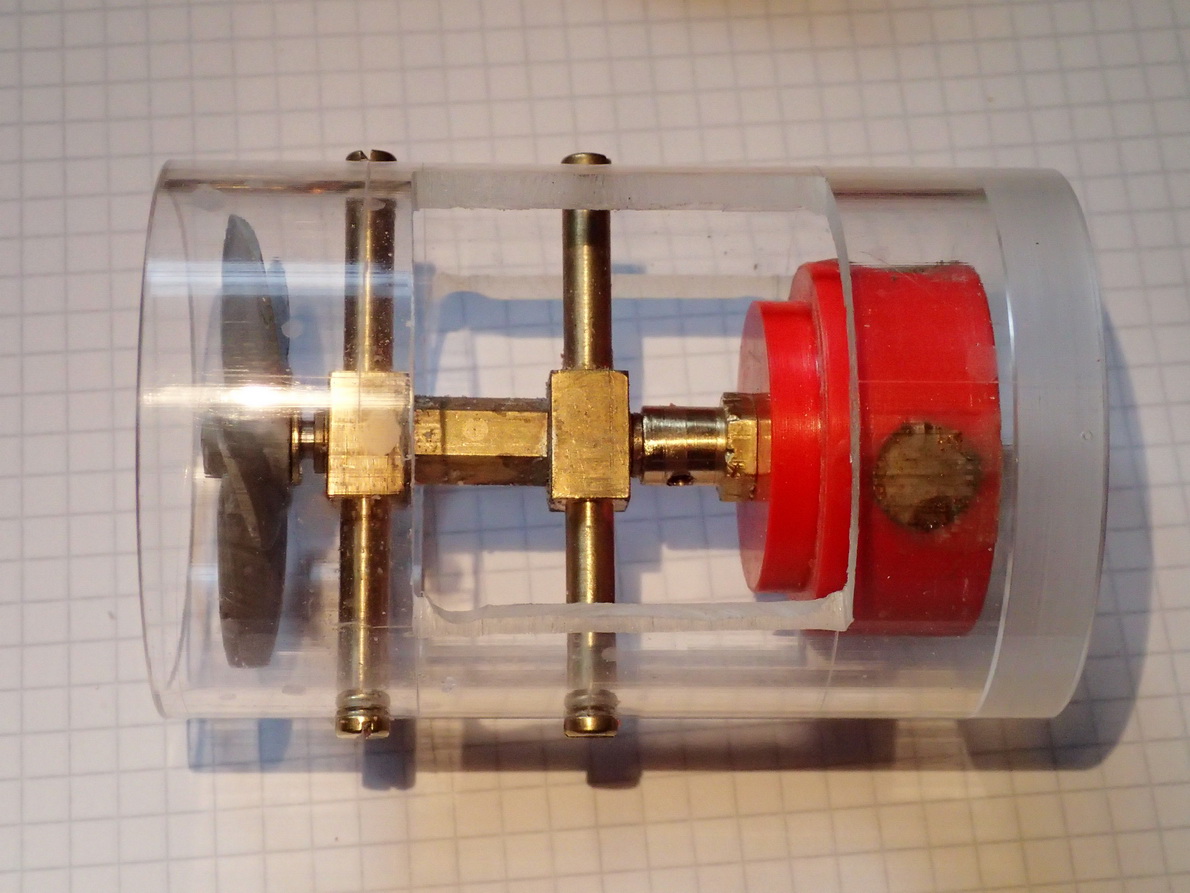

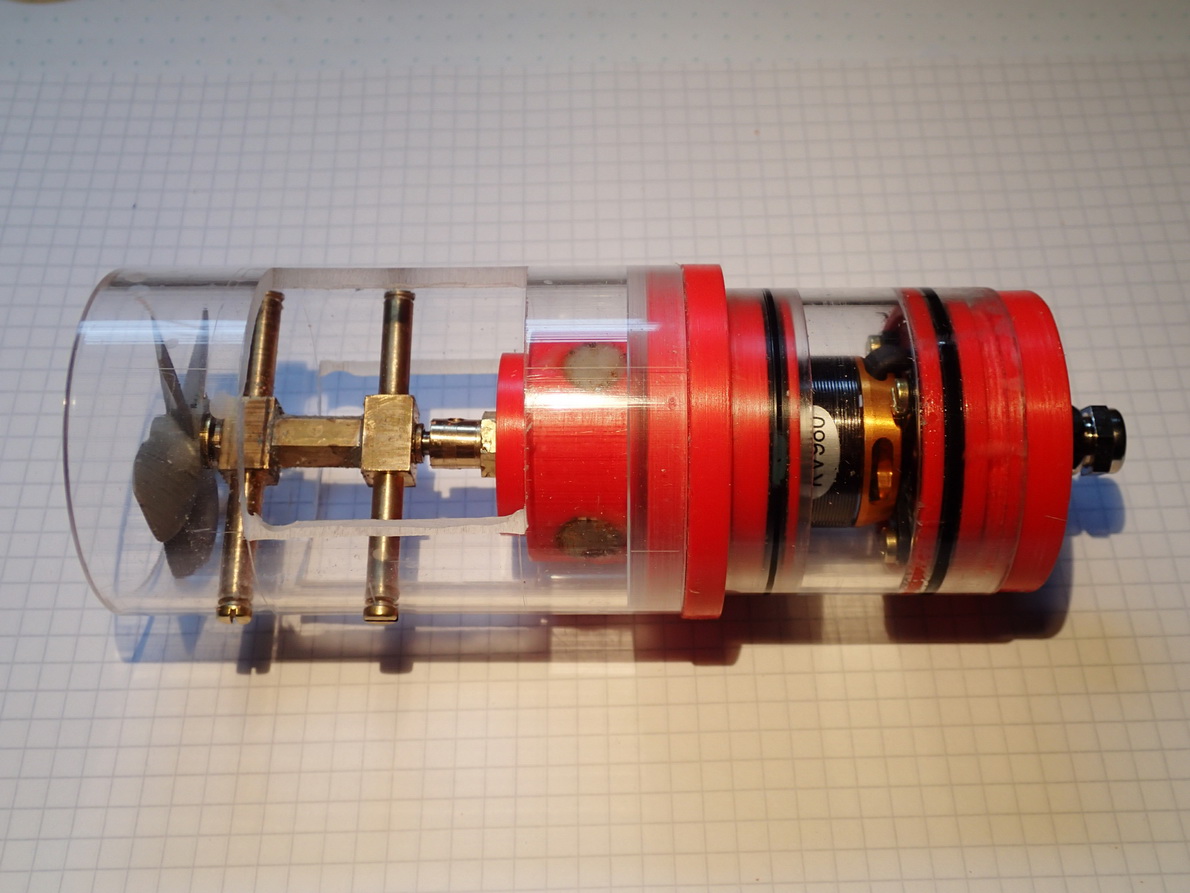

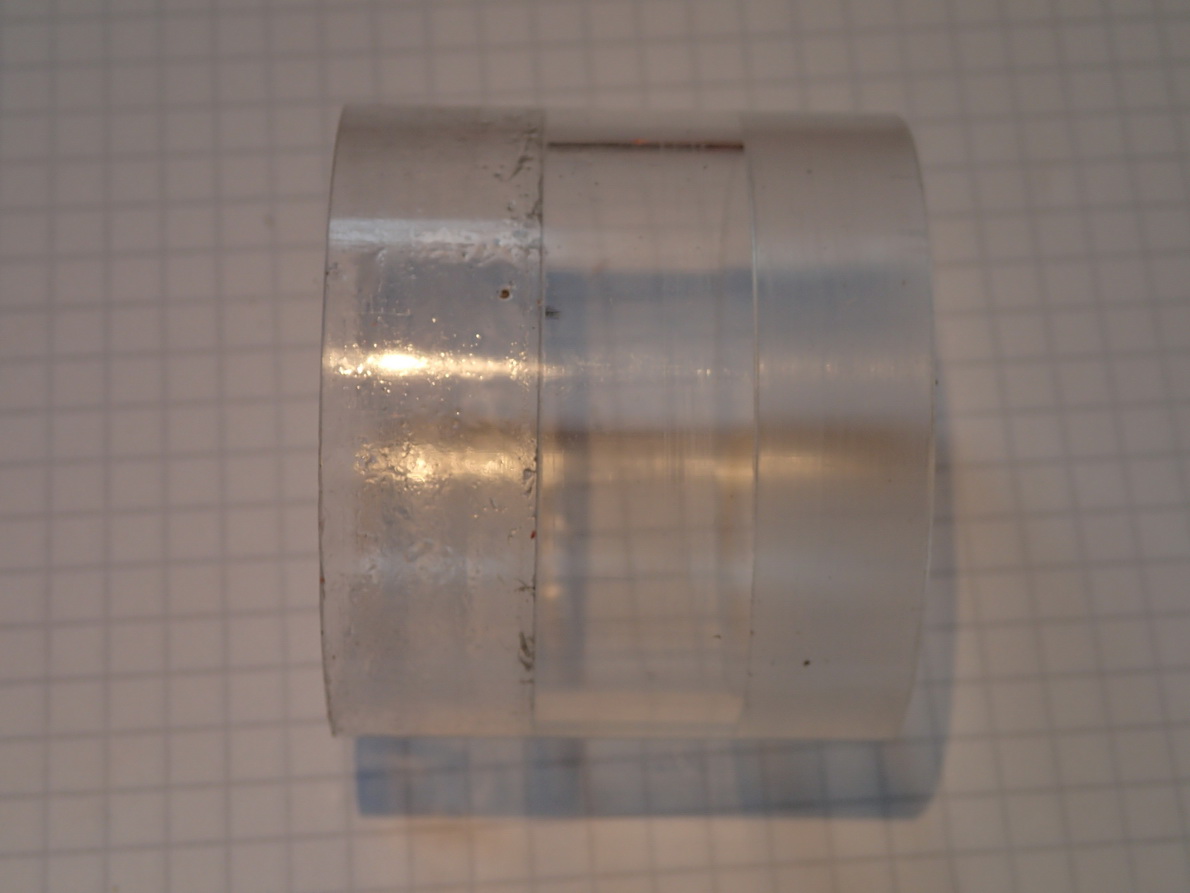

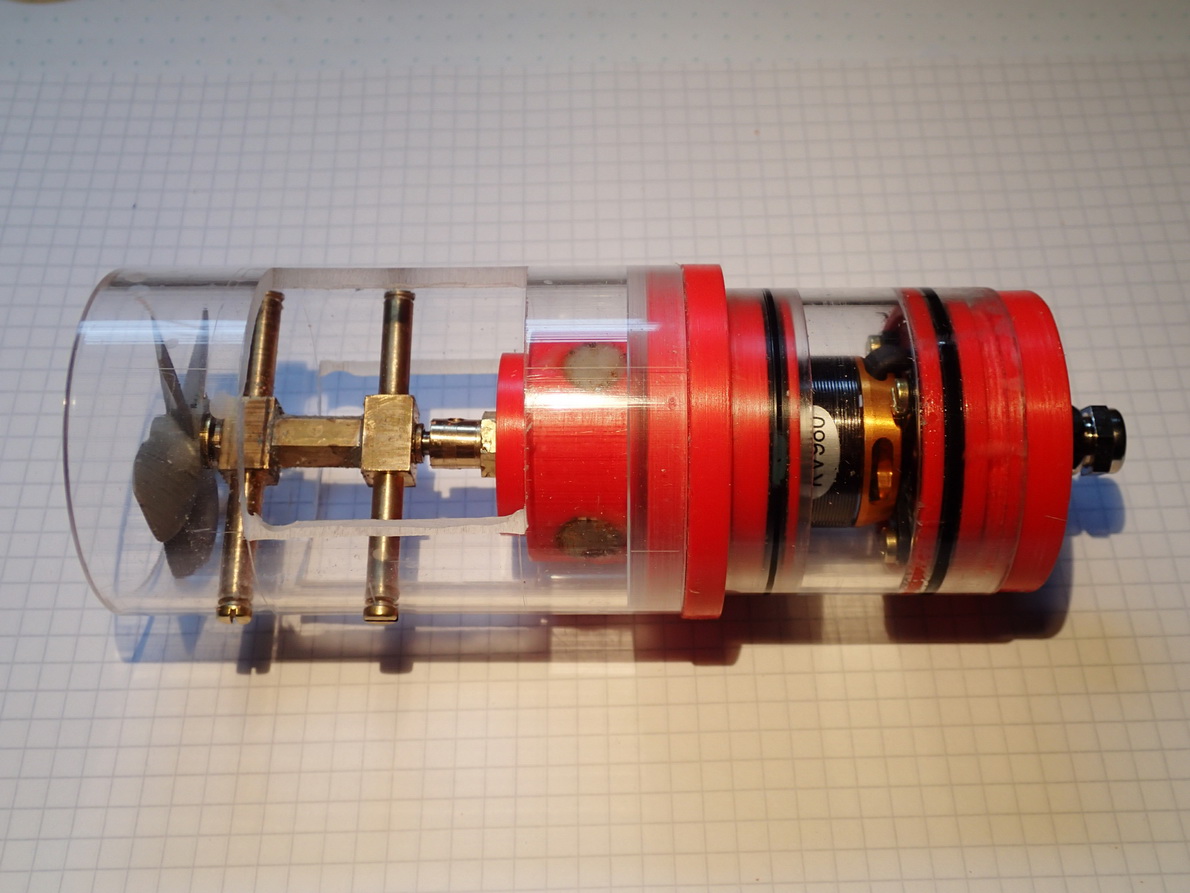

Nachdem die erste Variante getestet war und die Probleme mit den axialen Kräften erkannt worden waren, ging es an die nächste Variante mit den nach außen gerichteten Magneten. Für den Testaufbau wurde ein vorhandener herkömmlicher E-Motor verwendet, der vorher im ersten ROV im vertikalen Antrieb eingebaut war. Der Motor wurde wasserdicht in einem Acrylrohr verpackt, als Hülse für den Rotor mit den Magneten diente ein Kupferfittig, verschlossen mit einem Messingdrehteil. Im Gegenstück befand sich eine PVC-Glocke, in der die Außenmagnete eingesetzt waren. Die Schraubenwelle war in einem Acrylrohr befestigt. Gelagert war sie in einem Stevenrohr aus dem Schiffsmodellbau. Die Stromversorgung lief über einen 12V-Bleigelakku.

Der Test verlief prinzipiell erfolgreich, allerdings wurde bereits nach kurzer Zeit ein Leistrungsabfall verzeichnet. Bei Trockenlauftests konnte ebenfalls eine schnelle Erwärmung der Kupferhülse, in der die Magnete liefen, festgestellt werden. Die Ursache war schnell gefunden, obwohl Kupfer nicht magnetisierbar ist wie Eisen, werden durch das rotierende Magnetfeld Wirbelströme induziert, die sowohl die Hülse erwärmen als auch den Motor bremsen. Kennt man ja von der Wirbelstrombremse in LKW und Bussen, aber hinterher ist man ja immer schlauer. Abhilfe brachte dann eine Hülse, die aus einem passenden Acrylrohr gefertigt wurde. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

| |

| |

| |

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | |

| |

|

|

|

|

|

|

|

|

| |

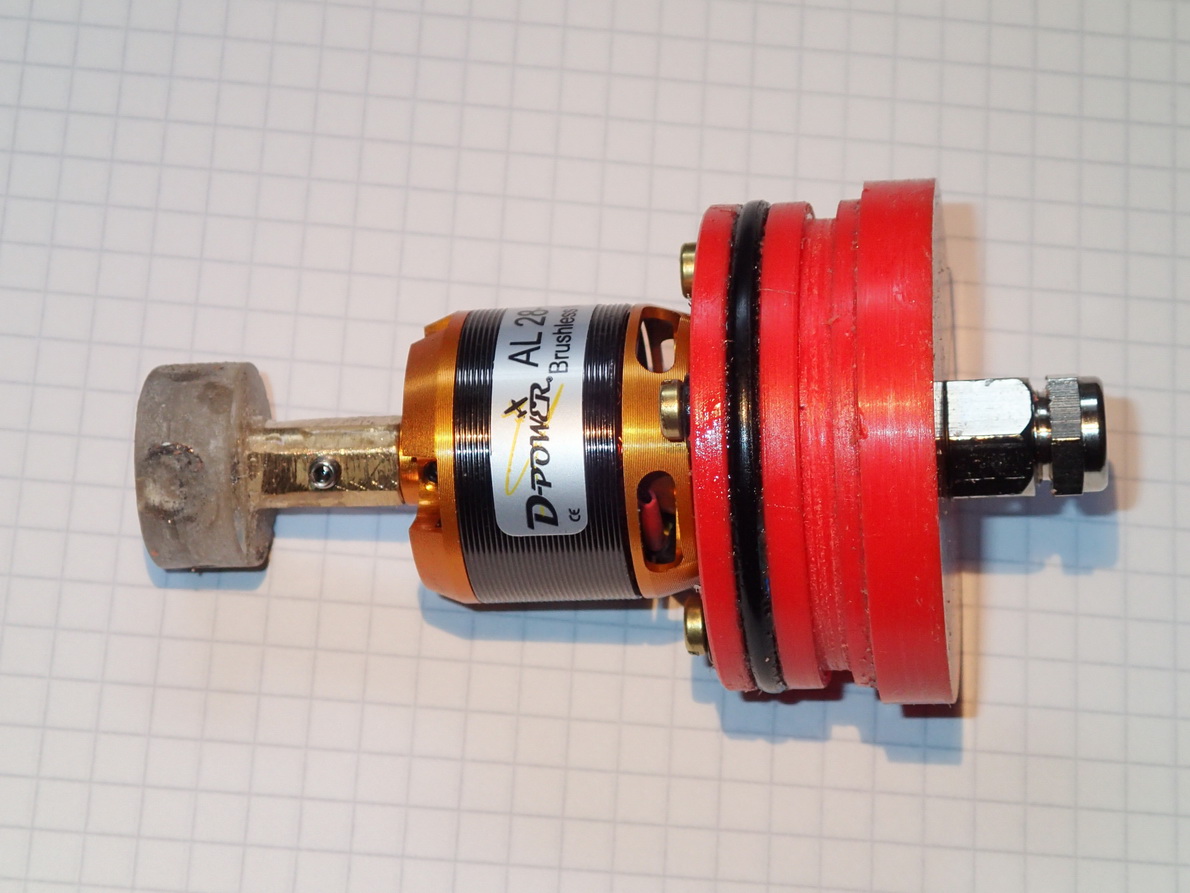

fertiger Antrieb: | |

|

|

|

| |

|

|

|

|

|

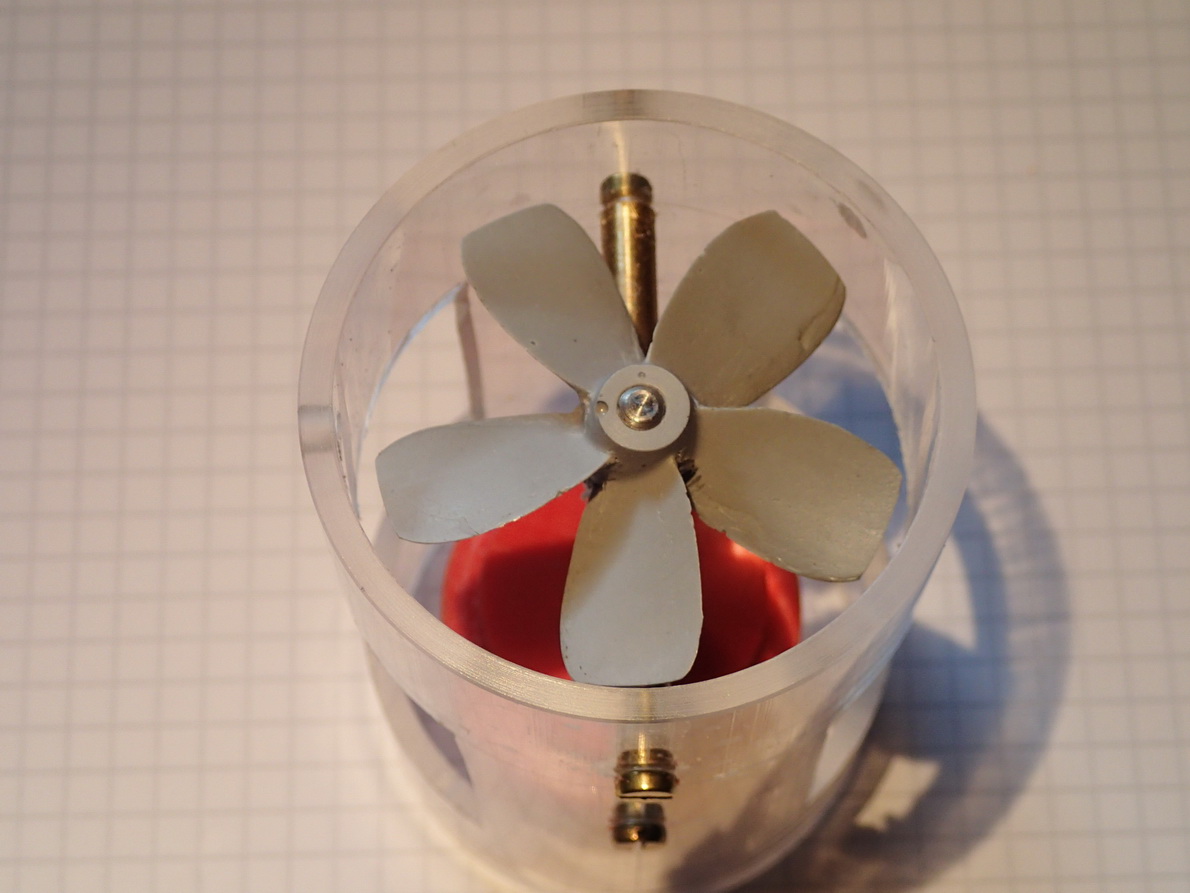

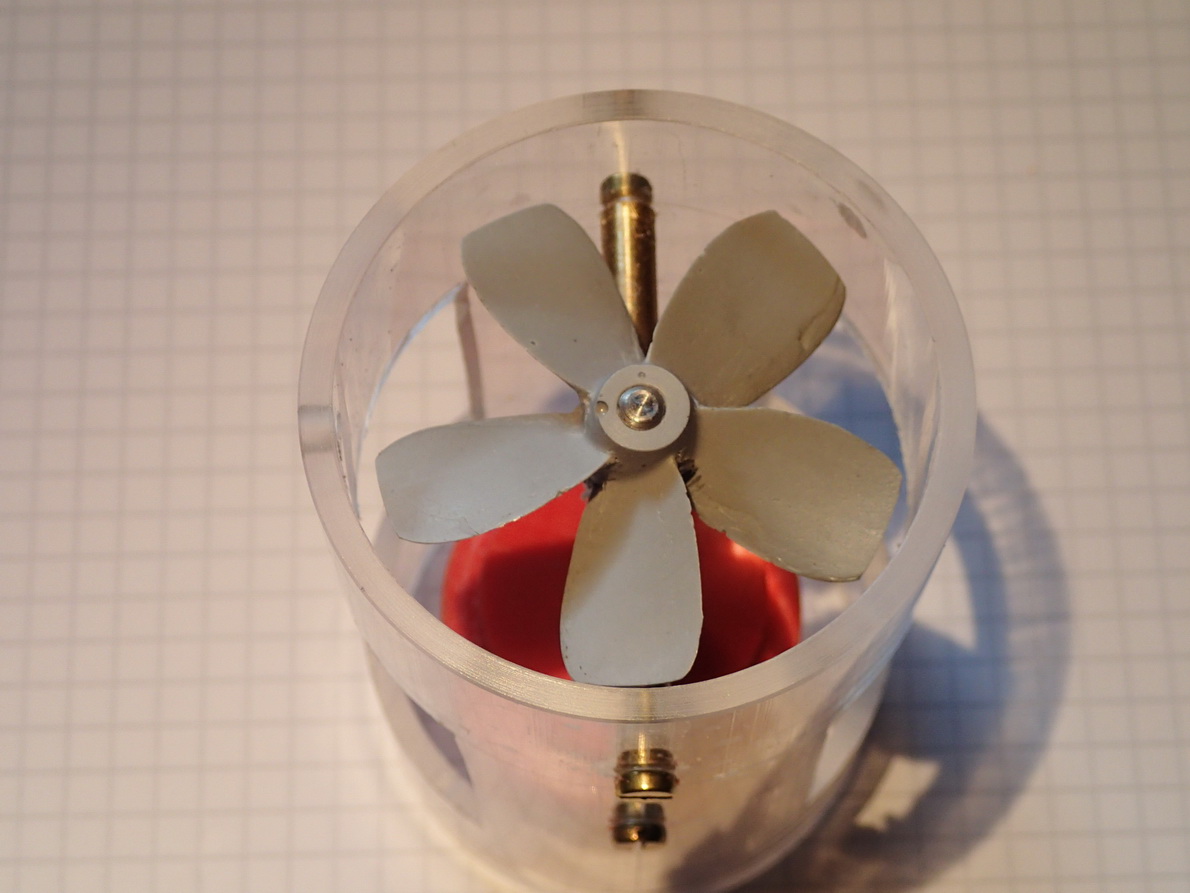

Das Prinzip war nun klar und es hatte auch alles geklappt. Nun konnte die endgültige Konstruktion folgen. Diesmal wurde auch eine Zeichnung für die Teile angefertigt (Maßskizze), alles aufgebaut und montiert. Hier wurde nun auch der richtige Brushless-Motor verwendet, um die nötige Kraftreserve zu haben. Der Aufbau kann anhand der Fotos nachvollzogen werden. Als Propeller wurde eine fünfflügelige Variante von den Motorgondel von Brüggen eingesetzt, die sich als sehr effektiv erwies. |

| |

|

|

|

|

|

|

|

| |

|

|

|

| |

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | | |

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | | |

|

|

|

|

|

|

|

| |

Erprobung: | |

|

|

|

| |

|

|

|

Nach Fertigstellung wurde der Antrieb in der Wassertonne erprobt. Um einen Anhaltspunkt für die Leistung zu bekommen, wurde eine Vorrichtung zur Messung des Schubs gebaut (extra beschrieben) und dann gemessen. Stromquelle war wieder ein 12V-Bleigelakku. Es wurde ein Schub von bis zu 1,7 kp (ca. 17 N) erreicht. Strommessungen wurden nicht vorgenommen. |

|

|

|

|

|

|

|

| |

|

|

|

|

|

| |

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | | |

|

|

|

| |

Startseite | |

|

|